- info@sign-service.ru

- Единый для всех регионов: 8 800 555 9419

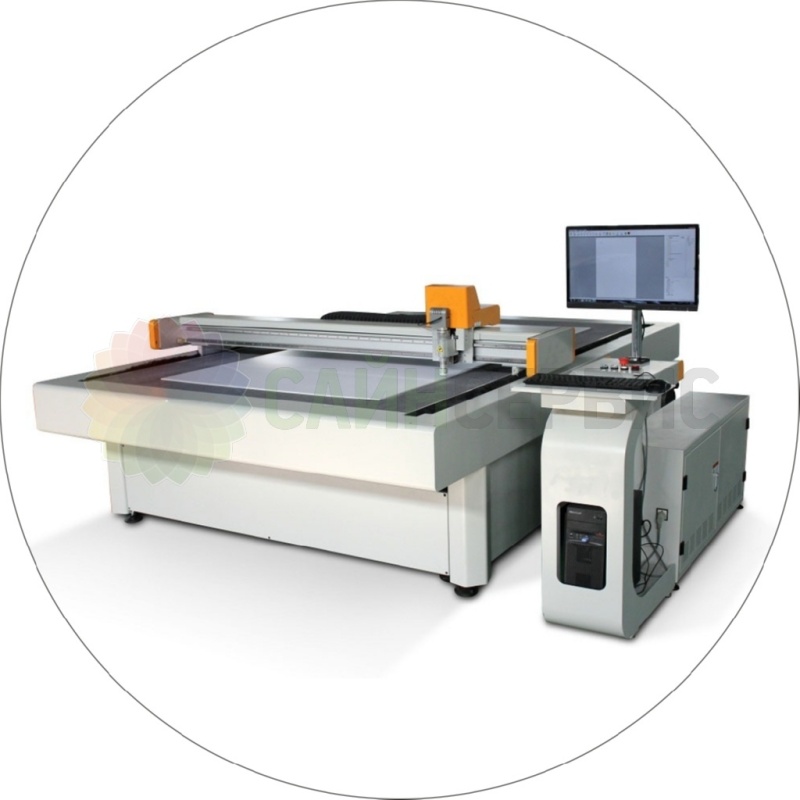

Плоттерная резка стала широко использоваться относительно недавно. Поэтому у специалистов печатающих компаний время от времени появляются вопросы, а так же для них бывает несколько затруднительно выбрать оборудование для плоттерной резки. В этой статье мы поговорим об особенностях плоттерной резки, о том, на что следует обратить внимание при выборе режущего плоттера.

Цифровая печать, это динамичное, быстро развивающееся направление. Технологии печати постоянно совершенствуются, что приводит к быстрому переходу от устаревших технологий производства к более совершенным, морально устаревает и оборудование для цифровой печати. Ситуация с цифровой резкой несколько иная. Оборудование для цифровой резки может служить пятнадцать и более лет. Учитывая срок службы планшетных режущих плоттеров, его необходимо выбирать не только из настоящих потребностей предприятия, но и с учётом перспектив производства. Как показывает ранее полученный опыт, со временем увеличивается формат обрабатываемых материалов, то есть цифровой режущий плоттер необходимо покупать большей ширины, чем на данный момент требуется. Вероятно, вы планируете, со временем, расширять производство, что может потребовать дооснащения имеющегося режущего плоттера. Ещё на стадии выбора оборудования следует осведомиться у продавца, возможно ли в будущем произвести дооснащение оборудования и в какую сумму это выльется? Насколько расширятся возможности оборудования после дооснащения, насколько это повысит производительность труда, насколько это повысит уровень автоматизации производства?

Достаточно распространённой ошибкой является оценка производительности планшетного режущего плоттера исходя из максимальной скорости и ускорения. Дело в том, что в спецификациях производитель оборудования указывает максимум этих параметров, достигаемый при резке материала производимой в одном направлении и по прямой линии. На практике же, вам придётся резать материал, в большинстве случаев, по сложным контурам, что значительно снизит скорость резки. Так же время, затрачиваемое на резку материала, зависит от времени задержки в углах. При выполнении резки основными факторами, влияющими на скорость резки, являются: используемый инструмент и характеристики материала, который приходится разрезать. Именно по этой причине является в корне неверным ориентироваться на максимальную скорость резки, которую может обеспечить режущий плоттер. Планшетный режущий плоттер, имеющий самую высокую скорость, может оказаться даже менее производительным по сравнению с режущим плоттером, обеспечивающим меньшую скорость резки.

Если вы хотите рассчитать производительность, то обязательно включайте в свои расчёты время, которое вы затратите на подготовку заданий, время, требуемое на выполнение работ связанных с изменением настроек оборудования, а так же временные затраты непосредственно на процесс резки и загрузку расходных материалов в станок, и выгрузку готовой продукции. Большой выигрыш по времени даёт использование режущей системы большого размера, а так же режущих плоттеров имеющие столы-расширители, это позволяет производить все работы максимально быстро, даже во время выполнения самой резки. Режущий плоттер лишённый этих полезных опций, никогда не сможет реализовать свои скоростные характеристики, его работу будет тормозить работа оператора станка, собирающего детали, полученные в результате разрезания материала и укладывающего новый материал для выполнения работ. Наиболее оптимальным решением позволяющим повысить производительность оборудования, будет оптимизация работы оператора, это позволит более существенно повысить производительность используемого оборудования, чем, если бы вы старались просто увеличить скорость резки станка. Автоматизация процесса работы с материалами является наиболее простым и эффективным способом повышения производительности оборудования.

Для выяснения реальной производительности заинтересовавшего вас режущего плоттера необходимо поставить эксперимент, изготовив на станке несколько изделий из различных материалов. При проведении эксперимента засекается затрачиваемое время, что и обеспечивает необходимые данные для выполнения расчёта производительности предлагаемого оборудования. Необходимо так же уточнить у продавца, позволяет ли оборудование производить резку одновременно двумя ножами, наличие этой опции в значительной степени повышает производительность.

Иногда создаётся ложное представление, что чем массивней выглядит режущая машина, тем более толстый материал она сможет резать. Это не так. Как известно, прочность цепи определяется прочностью её наиболее слабого звена, аналогичная ситуация и со станками. Наиболее слабым звеном в конструкции режущего станка является используемый для разрезания материалов нож. От его прочностных характеристик во многом зависит скорость резки.

Для того чтобы повысить производительность оборудования на плоттер устанавливаются шпиндели рассчитанные на высокую скорость вращения. При работе станка скорость вращения шпинделя может составлять более двадцати тысяч оборотов в минуту. Наиболее уязвимым местом конструкции шпинделя являются его подшипники. Чем длиннее фреза, тем большую нагрузку испытывают подшипники плоттера. Нужно несколько настороженно относиться к заявлениям производителя оборудования, утверждающего, что его плоттер будет резать глубже и быстрее благодаря наличию высокоскоростного шпинделя. Вопрос в том, насколько долго будет работоспособен шпиндель в таком режиме эксплуатации.

Есть мнение, что достаточно жёсткие панели из картона можно резать, прилагая значительную силу. Конструкция панелей хорошо продумана, панели отличаются небольшим весом и в тоже время очень прочны. Однако стоит отметить, что данная позиция по этому вопросу не совсем верна. Для выполнения резки материала определяющим фактором сложности резки является не его прочностные характеристики, а удельный вес. Чем легче материал, тем больше в нём пустот заполненных воздухом, а значит тем легче его резать.

Использование при производстве различных изделий планшетной резки открывает новые горизонты развития для фирмы. Новая технология позволяет оказывать совершенно новые услуги и работать с новыми материалами. Чем шире перечень операций, которые может выполнять станок, тем шире горизонты развития компании. Набор операций определяет ассортимент сменных насадок для плоттеров: вибронож для большинства материалов, V-нож, нож для резки пленок, фрезерная головка, колеса для биговки и т.д. Возможно, на текущий момент возможности станка кажутся несколько избыточными, но необходимо задумываться о перспективах развития. Станок будет эксплуатироваться более пятнадцати лет, а за это время может многое поменяться, могут появиться запросы клиентов, о которых в настоящее время даже не задумывались. Вот тут и могут пригодиться, казалось бы, избыточные возможности оборудования.

При выборе станка очень часто покупатели не придают достаточного значения важности такой функции, как возможность фрезеровать материал на строго определённую глубину относительно поверхности материала. А ведь эта функция просто необходима при гравировке панелей Dibond, при выполнении инкрустации, при изготовлении акриловых световых вывесок и для выполнения других работ.

В продаже присутствуют режущие плоттеры, которые не поддерживают эту функцию. Они способны прорезать материал с постоянной глубиной исключительно по отношению к поверхности стола. При подобном раскладе в значительной степени возрастает вероятность внесения погрешности. Погрешность может возникнуть из-за не совсем плоской поверхности стола, из-за того, что толщина материала тоже не всегда является величиной постоянной. Пусть каждая вносимая погрешность составляет всего лишь доли миллиметра, но аккумулируясь, в сумме погрешность может достигать нескольких миллиметров. Поэтому, при выполнении работ, где требуется предельная точность фрезерования, станок должен иметь функцию обработки относительно поверхности материала, а не стола.

К не менее важным опциям, на которые обычно не обращают должного внимания, следует отнести возможность производить объёмное фрезерование, работать с бумагой или с мягкими металлами и текстилем. Нанесение изображения на текстильные изделия с использованием методов цифровой печати является всё более востребованным направлением. Благодаря цифровой печати в значительной степени повышается производительность труда, но, к сожалению, зачастую текстиль разрезается вручную, что в значительной степени тормозит процесс. Цифровая резка в значительной степени ускоряет процесс, но и здесь есть «подводные камни». Выбирая цифровой планшетный режущий плоттер, убедитесь в том, чтобы при разрезании на ней текстиля материал не растягивался, и не образовывались складки.

При выполнении операции раскроя материала режущий инструмент оказывает определённое давление на материал, что может привести к смещению материала и получению брака, чтобы этого не произошло, материал должен быть надёжно зафиксирован. Как правило, плоттерные станки оборудуются вакуумной системой фиксации материала. Правда, стоит отметить, что не всегда вакуумная система фиксации обеспечивает надёжное закрепление материала, её эффективность во многом зависит от её конструктивных особенностей.

Для обеспечения отрицательного давления, в комплектацию входит такая незаменимая вещь, как вакуумный насос. Косвенным показателем эффективности системы фиксации является мощность электродвигателя используемого в станке электронасоса. Как правило, система может быть оснащена одним или двумя двигателями мощность по 4 кВт каждый. Помимо мощности используемых электродвигателей необходимо обратить внимание на то, насколько надёжно вакуумная система защищена от проникновения внешнего воздуха. Только при достаточной мощности используемых электродвигателей и надёжной конструкции, можно создать необходимое отрицательное давление, тем самым обеспечив надёжную фиксацию материала.

В реальности, создать абсолютно закрытое для проникновения воздуха пространство невозможно. Во время выполнения фрезерования создаётся поток воздуха, мощность которого в значительной степени зависит от пути фрезерования, чем протяжённее путь, тем слабее фиксация материала и больше вероятность его смещения. При резке пористых материалов воздух может вытягиваться через материал, что так же нарушает вакуум и препятствует надёжной фиксации материала.

В большинстве случаев, для обеспечения надёжной фиксации материала, используется комбинированный метод. Фиксация материала обеспечивается за счёт создания отрицательного давления и мощного воздушного потока. Такая система фиксации наиболее актуальна при выполнении работ по фрезерованию и резке материалов имеющих пористую структуру. Комбинированная система фиксации является более экономичной, и позволяет существенно снизить энергозатраты.

Для управления планшетными режущими плоттерами используется программное обеспечение различной степени сложности. Опытные операторы могут работать практически с любым оборудованием, независимо от того, какая фирма его произвела. Естественно, в деле освоения оборудования всегда присутствует период адаптации. Чем выше квалификация оператора, тем быстрее будет пройдён период адаптации, и оператору станет комфортно работать на новом оборудовании.

Как правило, резка материала является завершающим этапом производства. В случае если оператор допустит какую-либо ошибку, вся ранее проделанная работа пойдёт насмарку, что грозит весьма значительными финансовыми потерями. Помимо этого, чтобы выполнить заказ вовремя, вероятно придётся работать сверхурочно. То есть на операторе лежит весьма значимая ответственность, что психологически может быть очень тяжело.

Мы обучаем операторов станков во время выполнения пусконаладочных работ. К сожалению, никто не может гарантировать того, что при последующей передаче знаний новому оператору, вся информация будет передана полностью. Выбирая оборудование, следует уделить особое внимание, на простоту использования ПО оборудования. Насколько удобен интерфейс, имеется ли возможность подготовки нового задания для оборудования во время выполнения предыдущего задания. Сколько времени требуется на подготовку оператора, до уровня, свободной работы со станком.

При выполнении цифровой резки, хотим мы этого или нет, время от времени будут возникать ошибки и неточности, неоспоримым преимуществом оборудования будет возможность лёгкого доступа к режущему плоттеру. Вполне могут возникнуть ситуации, когда оператору потребуется приостановить работу станку, произвести необходимые замеры, или визуально убедиться в качестве резки. Нужно убедиться в том, что оператору, это будет сделать удобно и безопасно. Имеется ли возможность внести некоторые корректировки в выполняемое задание. Сохранится ли установленное задание в случае экстренной установки станка. Всё это надо учитывать, выбирая оборудование.

При интенсивной эксплуатации плоттерного станка, его подвижные части проходят огромные расстояния, чтобы станок оставался работоспособным, его конструкция должна быть достаточно надёжной. К сожалению, чисто визуально оценить насколько надёжно приобретаемое оборудование практически невозможно, поэтому сравнить разные станки по надёжности не представляется возможным. В большинстве случаев, режущий плоттер имеет достаточно прочное основание, позволяющее поглощать энергию резких торможений и ускорений инструментов. Соответственно, чем больше вес конструкции, тем выше поглощающая способность. Поэтому вес конструкции является косвенным показателем её надёжности. Чем более значительным весом обладает конструкция, тем она надёжней. В тоже время подвижные части станка и режущие инструменты должны обладать незначительным весом, что позволяет добиться меньшего износа оборудования и экономит электроэнергию. Наиболее значимым фактором, влияющим на механический износ оборудования и надёжную работу электроники, является наличие вибраций при выполнении работ. Чтобы оценить уровень возникающих вибраций необходимо выполнить операцию фрезерования акрила. После выполнения операции внимательно осмотрите торец акрила, его гладкость является отличным показателем позволяющим оценить жёсткость конструкции.

Надёжность приобретаемого режущего оборудования можно так же оценить по времени работы между поломками. Не стесняйтесь расспрашивать продавца, а так же тех, кто эксплуатирует станки этой конструкции, о том насколько часто случаются поломки.

Всегда необходимо учитывать то, что прочность цепи определяется прочностью её самого слабого звена. Именно по этой причине мы настоятельно рекомендуем использовать фрезы и ножи высокого качества. Скорость вращения может составлять более 20 000 оборотов в минуты, некачественная фреза вполне может вывести из строя даже высокопрочный шпиндель. Стоимость фрезы или ножа составляет незначительную часть стоимости используемого оборудования, копеечная экономия вполне может вылиться в значительные затраты по восстановлению оборудования.

Ножи, изготовленные серьёзными производителями, имеют специальную маркировку, что облегчает осуществление контроля сроков эксплуатации ножей, качества резки и производительности ножей. Вся эта информация необходима производителям для контроля качества производимой продукции и улучшения конструкции ножей. То есть, в данном случае прослеживается взаимовыгодное сотрудничество, производитель улучшает конструкцию ножей, а эксплуатант получает более качественный инструмент.

Оценить приобретаемое оборудование на стадии выбора достаточно сложно, но в тоже время, во всем необходимо полагаться на здравый смысл. Это касается как непосредственно выбора оборудования, так и других не менее значимых факторов. Необходимо выяснить, есть ли в штате дилера продающего оборудование сервисные инженеры, каковы цены на сервисное обслуживание, сколько стоит и как осуществляется обучение персонала, сроки и цены на поставку расходных материалов.

Обратите внимание на используемое на режущем плоттере программное обеспечение. Насколько оно удобно, сочетается ли с уже используемыми вами программами, нужно ли покупать дополнительное ПО. Обратитесь за помощью к консультантам компании САЙН СЕРВИС, сотрудники компании помогут выбрать и купить режущий плоттер под ваши задачи, будь то простые рулонные режущие плоттеры для контурной резки самоклеющейся пленки, или широкоформатные планшетные режущие плоттеры с функцией фрезерования и автоматического распознавания меток и изображений. В ассортименте компании САЙН СЕРВИС есть следующие режущие плоттеры:

Режущий плоттер планшетный Alfa M1725-6

Режущий плоттер планшетный Alfa M1325-6

Режущий плоттер планшетный Alfa Y2516

Режущий плоттер планшетный Alfa Y1813

Режущий плоттер планшетный Alfa Y1410

Режущий плоттер планшетный Alfa 0609

© 2017 САЙН СЕРВИС. Все права защищены.

Любое копирование информации с сайта sign-service.ru должно производится с сылкой на источник и с согласия администрации ресурса.