- info@sign-service.ru

- Единый для всех регионов: 8 800 555 9419

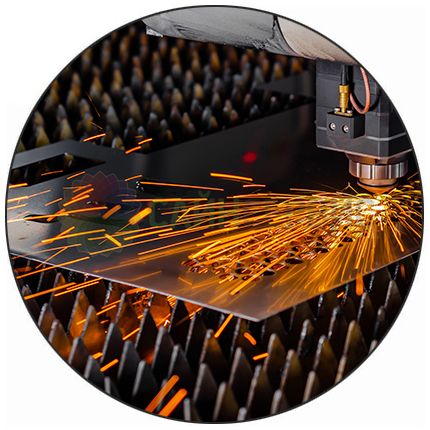

Лазерная резка - передовая технология раскроя материалов, широко используемая на промышленных производствах и основанная на использовании высокомощного лазерного излучения, управляемого компьютером, для точного разрезания различных материалов, независимо от их физических свойств. Процесс лазерной резки подразумевает плавление, испарение или выдувание материала под воздействием лазерного луча. Это позволяет получить узкие резы с минимальной зоной термического воздействия.

Одной из ключевых особенностей лазерной резки является отсутствие механического воздействия на обрабатываемый материал. Это минимизирует деформации как в процессе резки, так и после полного остывания материала. Благодаря высокой мощности лазерного излучения достигается не только высокая производительность, но и качество поверхности реза.

Процесс лазерной резки включает применение технологических установок с использованием твердотельных, волоконных лазеров и газовых CO2-лазеров. Тем не менее, стоимость лазерного оборудования остается относительно высокой, и его эффективность проявляется при обоснованном выборе области применения.

Преимущества лазерной резки очевидны. Отсутствие механического контакта позволяет обрабатывать хрупкие материалы, включая твёрдые сплавы. Технология подходит для высокоскоростной резки тонколистовой стали и эффективна при выпуске небольших партий продукции. Важно отметить удобство автоматического раскроя материала с использованием программного обеспечения станков для лазерной резки.

Лазерная резка применима для широкого спектра материалов, таких как сталь, нержавеющая сталь, алюминий, латунь и другие цветные металлы. Возможна обработка металлов с низкой теплопроводностью, а также некоторых неметаллических материалов, включая дерево.

Важно помнить, что одним из основных параметров лазерной резки является охлаждение, которое нейтрализует избыточное тепло через теплоноситель или воздушный обдув. Энергопотребление и эффективность лазеров могут варьироваться, и целесообразность их использования определяется как стоимостью оборудования, так и расходами на обслуживание.

Однако у лазерной резки есть основной конкурент - технология плазменного реза металлов.

Рассматривая технологию лазерной резки нельзя не упомянуть о плазменной резке.

Лазерная и плазменная резка - это два наиболее распространенных метода резки металла, которые имеют свои преимущества и недостатки.

При выборе между этими методами необходимо учитывать цели бизнеса и целесообразность применения оборудования.

Плазменная и лазерная резка металла представляют собой два наиболее распространенных метода формирования точных геометрических форм из листового металла. Каждый из этих методов обладает своими уникальными преимуществами и недостатками, и требует внимательного рассмотрения при выборе оборудования для конкретного производства.

При сравнении лазерной и плазменной резки важно рассмотреть основные различия в принципах работы, возможностях, и результате обработки металла.

Лазерная резка основана на использовании сфокусированного лазерного луча для плавления металла, в то время как плазменная резка использует дугу и воздействие воздуха для этого процесса.

Плазменная резка создает переменную ширину реза, зависящую от толщины металла (от 0,8 до 2,5 мм), в то время как лазерная резка обеспечивает практически постоянную ширину реза от 0,2 до 0,3 мм.

Точность плазменной резки зависит от износа расходных материалов и может достигать 0,1 мм, в то время как лазерная резка обеспечивает высокую точность от 0,05 до 0,08 мм. Конусность при лазерной резке минимальна (менее 1 градуса), что делает отверстия более геометрически правильными.

Плазменная резка обеспечивает высокую скорость реза, что позволяет прожигать толстые металлы. Однако, на лазерном станке скорость выше, особенно для тонких материалов, но она может снижаться при увеличении толщины металла.

При плазменной резке образуется окалина, требующая дополнительной обработки деталей. В отличие от этого, лазерная резка практически не создает окалины, делая детали готовыми для сварки, покраски или продажи без пост-обработки.

Лазер обеспечивает тонкий рез, в то время как плазма может достигать до 5 мм за счет высокой температуры воздействия.

Лазерный станок потребляет значительно меньше электроэнергии, чем плазменная резка. В отношении расходников, плазменная резка требует замены сопел, электродов и других компонентов, в то время как лазерная резка ограничивается заменой линз и сопел.

|

Преимущества плазменной резки |

Преимущества лазерной резки |

|

|

|

Недостатки плазменной резки |

Недостатки лазерной резки |

|

|

Таким образом видно, что лазерная резка эффективнее при работе с более тонкими материалами, обладающими сложной геометрией и мелкими отверстиями, в то время как плазменная резка подходит для обработки более толстых материалов. Оптимальным решением может быть наличие обоих типов оборудования на производстве, так как у каждого из них есть свои преимущества и они решают разные задачи.

При выборе между плазменной и лазерной резкой следует учитывать следующие факторы:

В каких случаях использовать плазму, а когда предпочтительнее лазер? Этот вопрос этот стоит перед производителями, которые стремятся оптимизировать процессы резки металла. Лазерные и плазменные технологии обладают своими уникальными характеристиками, на которые важно обратить внимание при выборе оптимального метода резки.

Лазерная технология находит применение там, где требуется высокая точность, чистота реза и оперативность. В отличие от плазмы, лазер способен обрабатывать небольшие детали, такие как шильды, таблички, решетки и сложные элементы дизайна. Однако, плазма выгоднее в применении в создании простых изделий в форме прямоугольника, овала или квадрата, предоставляя возможность их последующей обработки.

Плазма эффективна при работе с большими толщинами металла, например, при резке рельсов, элементов металлокаркаса и сварных конструкций. Тем не менее, лазерная резка демонстрирует свою эффективность благодаря более высокой скорости обработки и возможности обработки большего количества деталей на одном листе.

Преимущества лазерной резки заключаются в более высокой скорости обработки, снижении тепловых затрат и возможности обработки большего количества деталей на единицу времени. Расстояние между деталями при лазерной резке существенно меньше по сравнению с плазменной, что экономит материал и обеспечивает высокое качество обработки кромки.

Кроме того, современные лазерные станки обеспечивают высочайшее качество обработки, устраняя явления, такие как граты, завалы кромок и окалину, что часто встречается при плазменной резке. Экономия материала, времени и снижение расходов на обработку делают лазерную резку выгодным выбором, который быстро окупается в производственных условиях.

|

Параметры |

Лазер |

Плазма |

|

Ширина реза |

0,2-0,375 мм |

0,8-1,5 мм |

|

Точность резки |

±0,05 мм |

±0,1-0,5 мм Зависит от степени износа расходников. |

|

Конусность |

Менее 1° |

3° — 10° |

|

Минимальные отверстия |

от 1 до 0,3 толщины материала. |

Мин d=1,5% от толщины и, не < 4мм. |

|

Внутренние углы |

Высокое качество углов |

ПРисутствует малое скругление, так как снизу удаляется больше материала, чем сверху. |

|

Окалина |

Обычно отсутствует |

Сильная |

|

Прижоги |

Малозаметны |

Присутствуют на острых наружных кромках деталей. |

|

Тепловая деформация |

Очень мала |

В разы больше, чем при лазерной резке. |

|

Производительность резки металла |

Очень высокая скорость при малых толщинах. Ощутимо снижается при больших толщинах материала, долгий прожиг толстых заготовок. |

Самый скорый прожиг, значительно уступает лазеру, в десятки раз медленнее лазера. |

Технология лазерной резки заключается в использовании сфокусированного лазерного луча для нагрева поверхности металла выше температуры его плавления. Рабочий привод генерирует луч, который проникает через систему линз и усиливается. Результатом является раскаленный луч, плавящий поверхность детали, в то время как рабочая головка, двигаясь по направляющим, выполняет резку заданного размера и формы.

Лазерные резаки металла нашли применение в цехах механической обработки по всему миру. Новые, более компактные модели используются даже на небольших предприятиях, где необходимо разрезать небольшие металлические листы и трубы.

Качество резки металлических деталей с использованием лазера зависит от нескольких ключевых факторов:

Все оборудование для лазерной резки делится на CO2 лазеры и Волоконные лазеры. CO2 лазеры требуют вспомогательных газов (азот, гелий, аргон) и ограничены в резке отражающих металлов. Они более хрупки и требуют точного выравнивания. Волоконные лазеры - более современная технология, не требующая вспомогательных газов. Они более стабильны, точны и энергоэффективны. Волоконные лазеры обладают высокой скоростью, точностью и эффективностью в работе, а CO2 лазеры подходят для резки стали, но менее эффективны и дороже в обслуживании. В волоконном лазере луч генерируется из оптического волокна.

Волоконные и CO2-лазеры - это два основных типа лазеров, используемых для резки металла. У каждого из них есть свои преимущества и недостатки.

|

Преимущества волоконных лазеров |

Преимущества СО2 лазеров |

|

|

|

Недостатки волоконных лазеров |

Недостатки СО2 лазеров |

|

|

Выбор между волоконным и CO2-лазером зависит от ваших конкретных потребностей. Если вы хотите быстро и точно резать металл, то волоконный лазер - это лучший выбор. Однако, если вам необходимо резать широкий спектр материалов, то CO2-лазер может быть более подходящим вариантом.

Волоконные лазеры генерируют свет, пропуская электрический ток через стеклянное волокно. CO2-лазеры генерируют свет, пропуская электрический ток через стеклянную трубку, заполненную CO2 и другими газами.

При выборе лазерного резака важно учитывать следующие факторы:

Выбор между CO2 и волоконными лазерами зависит от требований конкретного производства. При правильном выборе лазерная резка станет надежным решением для различных отраслей бизнеса.

Остановимся подробнее на волоконных лазерах. Как мы уже говорили выше - волоконный лазер это тип лазера, в котором в качестве активной среды используется оптическое волокно. Он обладает рядом преимуществ, которые делают его универсальным инструментом, используемым в различных направлениях промышленности.

Одним из основных преимуществ волоконных лазеров является их высокий КПД, который составляет около 70%. Это означает, что большая часть энергии, затрачиваемой на накачку лазера, преобразуется в световой луч. Благодаря этому волоконные лазеры позволяют сократить временные затраты на выполнение работ любой сложности.

Другим преимуществом волоконных лазеров является их высокая точность. Лазерный луч, генерируемый в оптоволокне, имеет очень малую ширину, что позволяет выполнять высокоточные работы, такие как резка, сварка и маркировка металлов.

Устройство волоконного лазера состоит из двух основных частей: ламп накачки и оптического кабеля. Лампа накачки используется для возбуждения активной среды, в данном случае - оптического волокна. Оптический кабель представляет собой гибкий элемент, внутри которого расположено светопроводящее волокно. Светопроводящее волокно изготовлено из прозрачного кварца и имеет сердцевину диаметром всего несколько микрометров. Это позволяет обеспечить высокую точность лазерного луча.

На концах центрального стержня также расположена дифракционная решетка. Дифракционная решетка представляет собой пластину с нанесенными на нее особым образом штрихами. Эти штрихи отвечают за быстрое отражение луча от поверхности, что позволяет поддерживать необходимую длину волны в течение всей работы, а также сохранить монохромность луча.

Монохромность луча означает, что он состоит из одного цвета. Это свойство важно для многих промышленных применений, таких как сварка и маркировка металлов.

Волоконный лазер - универсальный инструмент, применяемый в различных отраслях промышленности. Он позволяет с высокой точностью вырезать даже острые углы и обрабатывать поверхности с высокими требованиями к качеству.

Основное назначение волоконного лазера - работа с металлами. Он может обрабатывать металлы различной толщины и плотности, включая высоколегированные стали и сплавы.

Волоконные лазеры широко используются в следующих отраслях:

Кроме металлов, волоконные лазеры также могут обрабатывать камень, стекло и некоторые виды пластика.

Волоконные лазеры обладают рядом преимуществ перед другими типами лазеров, что делает их востребованными в различных отраслях промышленности. К этим преимуществам относятся:

Благодаря своим преимуществам, волоконные лазеры постепенно вытесняют другие типы лазеров из многих отраслей промышленности.

Несмотря на схожесть Волоконных и газовых лазеров в принципе действия, между этими двумя видами лазеров существует ряд существенных отличий.

Основное различие между волоконным и газовым лазерами заключается в активной среде, которая используется для генерации лазерного излучения. В волоконном лазере активной средой является оптическое волокно, в газовом лазере – смесь газов, в которой основным компонентом является углекислый газ.

Различия в активной среде обуславливают и другие отличия между двумя видами лазеров. Так, длина волны излучения волоконного лазера составляет 1,06 мкм, а газового лазера – 10,6 мкм. Это означает, что волоконный лазер имеет более высокую интенсивность излучения, что позволяет ему обеспечивать более точную и аккуратную обработку материалов. Кроме того, волоконный лазер не вызывает сильного нагрева обрабатываемой поверхности, что позволяет сохранить ее качество.

С другой стороны, газовый лазер имеет более высокую мощность излучения, что позволяет ему обрабатывать более широкий спектр материалов. Кроме того, газовый лазер лучше подходит для обработки неметаллических материалов, таких как дерево, пластик, стекло, текстиль.

В целом, волоконный лазер является более универсальным и эффективным инструментом для обработки металлов и камня. Газовый лазер имеет более высокую мощность и подходит для обработки неметаллических материалов.

Дополнительные отличия между волоконным и газовым лазерами:

Итак, если подводить итоги, то к преимуществам волоконных лазеров можно отнести:

КПД волоконного лазера достигает 70%, что почти вдвое выше, чем у других типов лазеров. Это означает, что волоконный лазер может обрабатывать материалы более эффективно, что приводит к снижению затрат на производство.

Длина волны волоконного лазера составляет 1,064 мкм. Это обеспечивает высокую точность обработки, а также возможность фокусировки лазерного луча в очень маленькую точку.

Частота повторения импульсов волоконного лазера может достигать 100 кГц. Это позволяет выполнять сложные задачи по сварке, маркировке и резке материалов с высокой скоростью и точностью.

Волоконный лазер можно использовать для обработки различных материалов, включая металлы, стекло, камень и пластик. Он также подходит для выполнения широкого спектра задач, таких как сварка, резка, маркировка, гравировка и сверление.

Луч волоконного лазера действует направленно и позволяет обработать поверхность небольшого размера, не нагревая при этом окружающий материал. Это обеспечивает безопасность работы с лазером, как для оператора, так и для окружающих.

Волоконный лазер имеет компактные размеры, что позволяет разместить его практически в любом помещении. Это также снижает затраты на транспортировку и установку оборудования.

На качество обработки материалов волоконным лазером влияет качество самого оборудования. Поэтому важно приобретать лазер только у проверенного поставщика.

Эффективная резка различных материалов требует точного настройки мощности режущего станка. Сплавы и цветные металлы, например, требуют минимальной мощности в 1 кВт, в то время как для черных металлов достаточно всего 0,5 кВт.

Особое внимание уделяется резке высокоуглеродистых сталей, осуществляемой преимущественно с использованием газолазерной технологии и кислорода. Этот метод повышает скорость обработки благодаря интенсивной термической реакции в зоне воздействия лазера.

При фигурной резке, например, заготовок с острыми углами или отверстиями, часто применяется инертный газ в сочетании с лазерным лучом для улучшения качества резки.

Резка нержавеющей стали лазером требует применения азота под высоким давлением (до двадцати атмосфер) для обеспечения высокого качества обработки.

Для эффективной резки цветных металлов требуются более мощные устройства, в основном, твердотельные лазеры. Латунь, алюминий и их сплавы обычно режут с использованием инертного газа под давлением до десяти атмосфер, что обеспечивает кромки хорошего качества с минимальными заусенцами.

В случае меди, высокая теплопроводность определяет оптимальную толщину для лазерной резки — не более 0,5 мм. Большая толщина требует более высоких затрат, что может быть экономически нецелесообразным.

Лазерная резка толстых труб также представляет интерес. Лазерные системы эффективны при обработке труб толщиной до 30 мм, обеспечивая универсальность углов резки и гладкую поверхность, готовую к дальнейшей установке или сварке.

Резка материалов, таких как картон, акрил и дерево, с легкостью осуществляется с использованием CO2-резаков. Эти материалы хорошо горят и поглощают свет. Однако, при работе с металлами, такими как сталь, нержавеющая сталь, алюминий и другие, необходимо учитывать их различные свойства. Мощные CO2-лазеры могут успешно резать сталь и нержавеющую сталь, в то время как волоконные лазеры чаще используются для меди и алюминия.

Металлы, пригодные для лазерной резки:

Основные компоненты станков лазерной резки металла включают источник питания лазера, лазерный генератор, отражатель, лазерную режущую головку, водяной чиллер (если с водяным охлаждением), панель управления и систему ЧПУ. Понимание принципов работы каждой части существенно для успешного использования лазерного резака.

Для успешного выполнения процесса необходим четкий алгоритм действий. Давайте рассмотрим каждый этап подробно:

Этот алгоритм при обеспечении строгого контроля над всеми этапами лазерной резки, гарантирует точность и высокое качество изготовленных изделий.

После завершения лазерной резки металла, возникает необходимость в обработке для достижения более чистого и завершенного вида изделия. Срезанные края могут быть острыми, и для их обработки рекомендуется использовать специальные инструменты для шлифовки. Этот процесс не только придает изделию более аккуратный внешний вид, но также делает его более безопасным для использования.

Существует несколько методов обработки после лазерной резки, которые можно применять в зависимости от желаемого конечного результата. Один из них — полировка, которая придает поверхности металла блеск и гладкость. Кроме того, для изменения внешнего вида и защиты от коррозии можно использовать кислотное травление. Дополнительные опции включают покраску и другие методы, которые подчеркивают эстетические и функциональные характеристики изделия.

Однако, не менее важным этапом является регулярная проверка оборудования после каждого проекта. Это включает в себя осмотр зеркал, линз, насосных систем, модулей и компонентов оси, чтобы убедиться в их наличии и исправном состоянии. Пренебрежение этим этапом может привести к поломкам оборудования, поэтому поддержание правильной настройки станка является ключевым фактором для его долгосрочной работоспособности и эффективности.

Профилактическое обслуживание и очистка станка после использования согласно рекомендациям производителя помогут поддерживать его работоспособность.

Лазерные станки обладают рядом преимуществ перед плазморезами и фрезерами, которые позволяют им окупаться быстрее, несмотря на более высокую стоимость.

Во-первых, лазерные станки позволяют изготавливать сложные высокомаржинальные изделия, которые приносят хорошую прибыль. Это связано с тем, что лазерный луч позволяет выполнять высокоточные и аккуратные работы, которые невозможно или затруднительно выполнить другими способами.

Во-вторых, лазерные станки обладают высокой скоростью обработки, что также увеличивает их выработку. Это связано с тем, что лазерный луч нагревает материал точечно, что позволяет обрабатывать его с высокой скоростью без потери качества.

В-третьих, лазерные станки не требуют дополнительных устройств и времени на постобработку изделия. Это связано с тем, что лазерный луч оставляет гладкий и ровный срез, который не требует дополнительной обработки.

В результате этих преимуществ лазерные станки могут окупиться в течение нескольких месяцев. Например, если стоимость лазерного станка составляет 3 миллиона рублей, а плазмореза - 1 миллион рублей, то плазморез окупится за два месяца. При этом лазерный станок также может окупиться за два месяца, но он при этом будет производить больше продукции, чем плазморез. В последующие два месяца лазерный станок принесет гораздо больше прибыли, чем плазморез.

Кроме того, функционал лазерного станка шире, чем у плазмореза. Он может резать и сложные, и простые объекты, кроить материал, а также обладает множеством других функций. Это позволяет лазерному станку выполнять широкий спектр работ, что увеличивает его рентабельность.

Если раскрыть весь потенциал лазерного станка, то он окупится ещё быстрее. Это связано с тем, что лазерный станок позволяет экономить на расходниках. Например, для некоторых станков с реализованными специальными режимами позволяющими резать в 10 раз быстрее, после замены лазерной головы расход азота при резке может сократиться на 30-45%. Использование таких режимов позволяет экономить ресурс излучателя, увеличивать количество производимой продукции и, самое главное, расходовать меньше газа.

Для бизнеса технологические инновации играют ключевую роль в определении эффективности и конкурентоспособности предприятий. Предоставляя уникальные возможности в области точной резки и гравировки, станки лазерного раскроя металлических листов становятся незаменимым инструментом для предприятий малого бизнеса.

Рассмотрим широкий спектр отраслей для малых предприятий, которые могут успешно внедрить лазерные резаки в свой производственный процесс. Приведем примеры использования оборудования, представленного на страницах нашего каталога, чтобы вдохновить читателей на создание собственного дела и использование современных технологий в своей деятельности.

Где же можно использовать лазерные резаки малому бизнесу?

При производстве металлических изделий для строительства, внедрение лазерных резаков представляет собой ключевой фактор повышения качества продукции и эффективности производства. Для решения таких задач к пимеру можно использовать волоконный лазерный резак Artis 1530, стоимостью 4 700 220 рублей, в силу его высокой производительности, долгого ресурса службы и низкого энергопотребления.

Площадь производственного помещения рассчитывается исходя из размеров станка и зоны обработки материала. Для Artis 1530 с рабочим полем 3000x1500 мм потребуется помещение размером не менее 60 квадратных метров.

Расходы = Стоимость оборудования+(Оплата труда×Число сотрудников)+(Аренда помещения×Площадь помещения)

Доходы = Цена продукции×Продажи в месяц

Окупаемость = Расходы/Доходы в месяц

Подставим примерные значения:

Стоимость оборудования - 4 700 220 руб.,

Оплата труда - 50 000 руб./сотр.,

Аренда помещения - 800 руб./кв.м.

Окупаемость = 4700220+(50000×2)+(800×60)/Цена продукции×Продажи в месяц

Выполнение данного расчета позволит оценить срок возврата инвестиций в лазерный резак, и позволит предпринимателям получить ясное представление о финансовой эффективности вложений.

Предприятия, специализирующиеся на изготовлении рекламных вывесок, баннеров и других металлических рекламных конструкций, могут внедрить в свою производственную цепочку современные волоконные лазерные резаки, такие как Artis 1325. Это оборудование обеспечит высокоточную и скоростную обработку материалов и это будет ключевым фактором для достижения производства качественных рекламных продуктов.

Для оценки окупаемости станка Artis 1325, который обладает высокой производительностью, точностью и широким спектром возможностей для создания разнообразной рекламной продукции, проведем следующие расчеты:

Себестоимость продукции = Затраты на материалы+Оплата труда+Аренда помещения

Цена продукции = Себестоимость продукции+Прибыль

Окупаемость = Инвестиции в оборудование/Прибыль в месяц

При расчетах приняты следующие значения:

Проведя подобные вычисления можно примерно понимать сроки, за которые средства, вложенные в покупку этого станка, будут полностью возвращены инвестору (ROI) и предприятие начнет полноценно зарабатывать, используя купленный лазерный резак.

Во всех современных интерьерах и экстерьерах требования к дизайну становятся все более высокими. Бизнес по изготовлению металлических элементов интерьера/экстерьера, таких как светильники, настенные панели и декоративные элементы, находит свое место в сегменте хайтек интерьеров, ретро интерьеров и прочих популярных стилей оформления пространств. Использование волоконного лазерного резака Artis 1530 открывает новые горизонты в производстве уникальных и качественных элементов, адаптированных под условия требовательных заказчиков.

Для реализации этого проекта предлагаем выбрать волоконный лазерный резак Artis 1530, который обеспечивает высокую производительность при скорости перемещения до 80000мм/мин, а так же точность реза при разрешении 0,006мм и глубине реза до 50мм, которые достаточны для создания уникальных элементов интерьера/экстерьера. Его возможности по резке различных металлических материалов позволяют реализовывать широчайший спектр дизайнерских решений.

Отметим что указанные расчеты – приблизительны и должны корректироваться опираясь на каждый конкретный случай. Так же период окупаемости существенно зависит от работы отдела продаж, поставщиков материалов и прочих участников производственной цепочки.

Предприятия, специализирующиеся на производстве сувениров из металла, таких как ключницы, подарочные наборы и сувениры, разнообразные украшения, могут воспользоваться лазерными резаками для быстрой, точной и креативной обработки.

В этом случае все так же наш выбор – волоконный лазерный резак Artis 1530, и вот почему:

Итого Расходы в Месяц: 252 000 руб.

Примерный Доход в Месяц (при продаже 100 ед. продукции):

Прибыль в Месяц: 825 000 руб. - 252 000 руб. (расходы) = 573 000 руб.

Окупаемость Оборудования:

Исходя из этого видно, что выбор Artis 1530 обоснован эффективностью, компактностью и высоким качеством обработки, обеспечивая перспективное и стабильное ведение бизнеса в нише изготовления металлических сувениров и украшений. Все так же стоит помнить об уникальных условиях для каждого конкретного бизнеса и большого вклада эффективной работы других участников производственной цепочки в успешность и процветание компании.

Бизнес по изготовлению металлических деталей и фурнитуры для мебели может повысить эффективность производства с использованием лазерных резаков. Они обеспечат прочность, функциональность и эстетику выпускаемой продукции. Применение волоконного лазерного резака, такого как например Artis 2040, в этой нише бизнеса может значительно повысить эффективность производства.

Волоконный лазерный резак Artis 2040 обеспечивает высокую производительность, точность и возможность резки разнообразных металлических материалов. Серия Artis на базе волоконных излучателей обладает долгим ресурсом службы, высоким КПД и экономичным энергопотреблением. Это важные факторы для эффективного производства фурнитуры.

Расчет окупаемости в месяцах: Окупаемость=Стоимость лазерного резака/Ежемесячная прибыль

Внедрение волоконного лазерного резака Artis 2040 в производство металлической фурнитуры для мебели обеспечит эффективность, высокое качество и конкурентоспособность продукции.

Автосервисы и тюнинг ателье могут интегрировать лазерные резаки для производства крепежных элементов, деталей кузова, элементов интерьера, а также персонализированных металлических аксессуаров. В этой отрасли важна индивидуальность и уникальность каждого проекта.

Примеры выпускаемой продукции:

Площадь помещения зависит от объема производства. Примерно 100-150 квадратных метров, с учетом зоны для обслуживания лазерного резака, складских помещений и рабочих мест.

В этой нише бизнеса, скорее всего вам не понадобится отдельный сотрудник для окраски произведенных элементов, так как его функции может выполнять штатный маляр, но так же с большой долей вероятности вам потребуется несколько квалифицированных жестянщиков с профессиональными качествами выше среднего.

Для работы в автосервисе и тюнинг студиях мы так же рекомендовали бы для выбора волоконный лазерный резак Artis 2040. Параметры этого резака обеспечивают высокую производительность, точность и самое главное возможность обработки различных металлов самого большого формата. Это позволит одномоментно производить раскрой металлических панелей большого формата, например, для изготовления домов на колесах или грузовых прицепов. Высокая мощность лазерного излучателя (до 2000 Вт) позволяет работать с материалами разной толщины, а система охлаждения и контроллер FSCUT обеспечивают стабильную работу станка.

Окупаемость=Стоимость оборудования/Прибыль в месяц

рассчитывается исходя из цены продукции, объема производства и затрат на труд и аренду помещения.

Прибыль в месяц = Выручка−(Затраты на труд+Затраты на аренду)

Окупаемость = 6012450/Прибыль в месяц

Так как для ниши автосервиса сложно предугадать поток клиентов, то в данном случае целесообразно развить производство сопутствующей продукции, чтобы обеспечить окупаемость оборудования в более сжатые сроки. Напомним так же, что расчеты нужно производить с учетом конкретных данных о ценах продукции, объеме производства и других экономических показателях.

Резюмируя можем выделить, что с использованием лазерных резаков предприятия малого бизнеса могут как значительно повысить эффективность своего производства, обеспечивая высокую точность и качество изготавливаемых изделий, так и разнообразить ассортимент выпускаемой продукции. Рассмотренное оборудование, представленное на страницах каталога, станет неотъемлемым инструментом для тех, кто стремится к инновациям и успешному развитию своего бизнеса по металлообработке.